联系方式

安全阀O型橡胶密封圈使用建议

发布时间:

2023-06-21

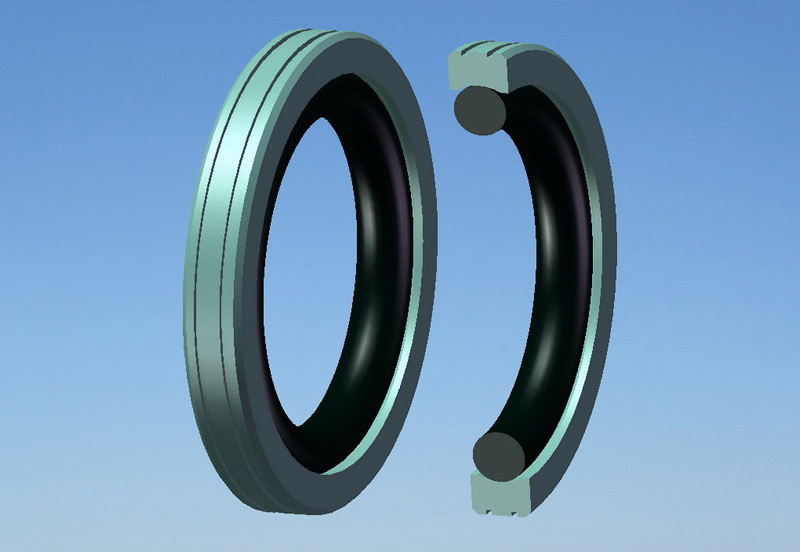

O型圈属于挤压型密封件。 挤压式密封的基本工作原理是依靠密封件的弹性变形在密封接触面上产生接触压力。 如果接触压力大于被密封介质的内部压力,则不会发生泄漏,反之亦然。 发生泄漏。 为了保证有效的密封,材料的性能和密封结构的设计非常重要。 对于不同类型的密封结构,O型圈的压缩量和沟槽设计是不同的。 安全阀中O型橡胶密封圈的密封形式主要有端面静密封、往复动密封和阀座密封。

1 概述

安全阀是各种锅炉、压力容器、压力管道不可缺少的安全附件,广泛应用于石油、化工、电站、冶金、核电、国防等各个领域。 安全阀各部位的密封件按接触型式分为金属密封件和非金属密封件。 O型橡胶密封件(以下简称O型圈)是非金属密封件的典型结构。 橡胶是一种弹性高分子材料,在受到较小的应力时即可产生较大的变形。 这种变形可以提供接触压力,补偿泄漏间隙,达到密封的目的。 因此,橡胶密封件比其他形式的密封件更容易实现。 且密封性能优良,无论用于静密封还是动密封,泄漏率均可保持在较小水平。 特别是对于动密封,O型圈的运动摩擦阻力很小,可以适应交变压力的场合。

2、适用工况条件

安全阀是根据系统工作压力自动开启和关闭的安全保护阀。 按作用原理可分为直接作用式和间接作用式。 弹簧式安全阀和先导式安全阀分别是这两种形式的代表。 以这两种常用的安全阀为例,说明O型圈的主要应用场合。

(1)低压工况

安全阀是一种不依靠外驱动力密封的自动阀门(带有辅助装置的安全阀除外)。 阀座处的密封载荷主要由弹簧预紧力(弹簧直载式安全阀)或工作介质压力(先导式安全阀)提供,密封载荷比其他类型的阀门小,密封难度较大。 当设定压力较低时,弹簧预紧力或工作介质的压力相应较小,阀座的密封载荷较小,其他类型的密封形式难以密封。 由于O型圈的高弹性,其密封机制可以保证小载荷下的密封。 在低压条件下,阀座处选择O型圈密封更为合理。

(2)动密封条件

先导式安全阀由主阀和导阀组成,主阀的开启和关闭由导阀传感系统压力来控制。 先导阀内部结构紧凑,流道狭窄,空间有限,相对运动部件较多,密封件严密。 主阀阀瓣和导套为活塞式结构。 为了保证阀瓣与导套形成的腔内介质不外漏,同时安全阀开启时保持阀瓣良好的运动特性,其轴向动密封大多采用O型圈。

(3)泄漏率要求严格的工况

与非金属密封结构相比,金属密封结构的泄漏率较高。 根据API 527规定,金属密封安全阀座的最大允许泄漏率取决于流道面积和设定压力,气泡数为每分钟20~100个。 非金属密封结构的安全阀泄漏气泡可低至0个/min。 显然,非金属密封结构更适合泄漏率要求严格的场合。 例如氢气是小分子气体,容易逸出,易燃易爆,非常危险。 因此,认为泄漏率的控制应该非常严格。 在非金属密封中,O型圈的密封结构比较简单,并且易于安装、维护和更换。 因此,大量采用O型圈用于含氢工况下阀座的密封。

O型圈橡胶密封件

3、主要密封形式及结构设计

O型圈属于挤压型密封件。 挤压式密封的基本工作原理是依靠密封件的弹性变形在密封接触面上产生接触压力。 如果接触压力大于被密封介质的内部压力,则不会发生泄漏,反之亦然。 发生泄漏。 为了保证有效的密封,材料的性能和密封结构的设计非常重要。 对于不同类型的密封结构,O型圈的压缩量和沟槽设计是不同的。 安全阀中O型橡胶密封圈的密封形式主要有端面静密封、往复动密封和阀座密封。

(1)端面静密封

先导式安全阀的阀座与阀体之间、阀体与盖板之间的密封属于端面静密封,其结构比较简单。 在静密封条件下,O型圈在轴向受到挤压,在压力作用下,会产生径向蠕变。 因此,设计O型圈凹槽时需要考虑压力的方向。 O型圈在凹槽内必须有一定的空间,O型圈的体积约占凹槽体积的75%。 内径拉伸入槽时,为防止拉伸过度而产生过大的内应力,拉伸量应控制在线径的1%~3%,不宜超过5%。 端面密封的压缩率应控制在20%~30%。 为了防止应力集中,沟槽底部需要倒圆角,半径为0.2-0.5mm,沟槽内粗糙度Ra以1.6μm为宜。

(2)往复动密封

先导式安全阀主阀瓣与导套之间的密封为往复动密封。 由于安全阀是常闭阀门,动作频率一般很低,动作周期短。 正常工作状态下,阀瓣与导向套轴向静密封,只有安全阀启闭时才有往复运动。 当安全阀打开时,主阀的阀瓣向上移动。 安全阀关闭时,主阀阀瓣向下运动,与一般机械的往复动密封不同,O型圈受到径向挤压。 为了保证初始密封效果而不影响阀门的动作性能,O型圈的沟槽设计需要考虑控制径向变形量。 径向压缩率应控制在10%~15%以内,沟槽粗糙度应控制在Ra0.8μm以下。 在高压下往复运动时,O型圈很容易被挤出,建议安装挡圈。

(3) 阀座密封

安全阀的阀座、阀瓣和O型圈形成的密封面就是阀座密封。 当系统压力低于安全阀整定压力时,安全阀处于关闭状态,此时阀座与阀瓣接触,在端面形成静密封。 当系统压力大于安全阀整定压力时,阀瓣与阀座密封面分离,安全阀开启,释放系统压力。 当系统压力下降到一定值时,安全阀恢复关闭状态,阀座与阀瓣再次接触,在端面形成静密封。 安全阀在启闭过程中,压力的急剧变化会对密封面产生一定的冲击,O型圈很容易被槽内积聚的压力吹坏或损坏。 因此,阀座密封的O型圈槽设计不仅要考虑密封性能,还要考虑阀座与阀瓣密封面分离后O型圈的可靠性。 阀座密封常见的形式是燕尾槽式,不同的结构在设计上有不同的方案。 阀座密封最重要的是保证凹槽的容积比,防止凹槽开口过大,导致O型圈被吹出。

4、材料选择

安全阀常用的O型圈材料一般有氟橡胶(FKM)、丁腈橡胶(NBR)、乙丙橡胶(EPDM)、氟硅橡胶(FVMQ)和全氟醚橡胶(FFKM)等。 对于超过O型圈使用极限的温度,或介质对O型圈性能有影响的情况,一般不建议选择采用O型圈作为密封件的安全阀。 安全阀中O型圈的选用与温度、介质、压力有关。 此外,还需要考虑各种因素的综合影响。

(1)温度

温度是影响O型圈橡胶密封件使用范围的关键因素之一。 使用温度一般为-60℃至327℃。 针对高温或低温条件需要选择特殊材料以实现有效密封。 在常用的橡胶材料中,全氟醚橡胶具有优异的耐高温性能。 普通全氟醚橡胶的工作温度范围为-25℃至240℃,特殊牌号的全氟醚橡胶可承受316℃或343℃的恒温间歇高温,不会引起硬化和脆化失效,因此对于其他橡胶不适合的高温条件,可以使用全氟醚橡胶。

橡胶在低温下会变脆,失去密封作用,所以一般不建议在低温环境下使用。 硅橡胶是橡胶材料中耐低温性能最好的。 低温级牌号可使用至-100℃,但其抗拉强度较低,耐磨性也较弱。 一般不能用于动态密封,也不适合安全阀密封。 件。 氟硅橡胶的耐低温性能仅次于硅橡胶,可在-60℃至177℃的温度范围内使用。 在保持硅橡胶耐低温性能的基础上,强化了耐化学药品性和机械性能。 在低温条件下,优选氟硅橡胶。

(2) 中等

安全阀广泛应用于石油化工、能源电力行业。 针对不同的介质,需要选择合适的材料。 氟橡胶具有阻燃性、优良的气密性、耐臭氧性、耐候性、良好的耐老化性和广泛的耐腐蚀性。 适用于无机酸、燃油、纯氧、四氯化硅等,在安全阀中广泛应用。乙丙橡胶具有优良的耐水、耐蒸汽和过热水性能,适用于电力行业高温蒸汽工况下的安全阀。 全氟醚橡胶适用于含有芳香烃化合物的有机溶剂,以及含有潮湿硫化氢的介质。

(3)压力

常用的O型圈的硬度为肖氏50-90。 根据O型圈的密封原理,当系统压力较低时,建议使用硬度较低的O型圈。 当系统压力较高时,应选择硬度较高的O型圈。 当工作压力超过10MPa时,最好采用挡圈,以防止O型圈在高压下被挤入密封间隙而变形。 另外,当压力较高时,O型圈容易发生“内爆”,即O型圈长期处于高压下,高压气体分子渗透到O型圈内部。 当O型圈外部压力瞬间下降时,内部高压气体分子由于快速扩散很容易冲破O型圈。 尤其是阀座密封处的O型圈,当安全阀开启时,压力的瞬间释放很容易导致O型圈“内爆”,所以在高压条件下,建议这里的O型圈最好采用高密度O型圈或者防爆型O型圈。

五、故障分析及处理

(1)介质不兼容故障

在实际工程中,所选用的O型圈与介质不相容,会出现腐蚀、溶胀、变形、断裂等问题,导致安全阀密封失效。

(2)疲劳失效某天然气加氢装置,安全阀整定压力为26MPa,工作压力为24.7MPa。 在线运行一段时间后,出现漏电现象。 安全阀的拆卸检查发现阀座密封处的 O 形圈断裂。 经分析,由于实际工作压力波动范围超出系统预期范围,且系统工作压力与整定压力十分接近,导致安全阀频繁起跳,达到O型圈的寿命极限,导致O型圈疲劳断裂失效。 解决办法是通过工艺改进控制系统压力波动,定期更换阀座处的O型橡胶密封圈,使安全阀上线后正常运行。

(3)变形破坏

与塑料、石墨等其他类型的非金属密封材料相比,橡胶的硬度较低,回弹性较好,但在高温、高压或两者兼有的条件下容易变形,导致密封失效。 对于天然气管道,安全阀整定压力为21MPa,选用肖氏硬度75的O型圈。 阀门运行一年后,表面光滑,但阀座密封处的O型圈截面已变形为矩形槽状,失去回弹力,导致密封失效。 当更换为 90 肖氏硬度 O 形圈时,密封效果良好。

关键词: